Ölfreie Druckluft - Mehrere Wege führen zur Erfüllung der ISO-Norm

Für die Lebensmittelindustrie und andere sensible Branchen gelten besonders strenge Auflagen bei Qualität und Hygiene. Ein wichtiges Thema, das hier beachtet bzw. erfüllt werden muss, ist die ölfreie Druckluft. Also die Gewährleistung, dass die Druckluftqualität die Norm ISO 8573-1 (2010) erfüllt und es zu keinerlei Kontamination der Produkte durch Ölpartikel kommt. Soweit so eindeutig. Weniger Klarheit herrscht in den Betrieben hinsichtlich der Frage, mit welchem System sich das gewünschte Ergebnis der ölfreien Druckluft am besten und effizientesten erzielen lässt.

Einsatzbereiche für ölfreie Druckluft

- Nahrungs- und Genussmittelherstellung

- Reinstluft- und Reinraumtechnik

- Molkereien und Brauereien

- Chemieanlagen, die besonders saubere Förder- und Prozessluft benötigen

Viele Faktoren zu berücksichtigen

Generell werden ölfreie Kompressoren als Allheilmittel zum Thema ölfreie Druckluft gehandelt. Viele Qualitätsverantwortliche glauben, so automatisch auf der sicheren Seite zu sein. Was dabei außer acht gelassen wird, ist die Tatsache, dass Öl nicht nur durch den Kompressor selbst ins System gelangt, sondern auch durch die angesaugte Umgebungsluft. In einem Industriegebiet kann deren Öldampfgehalt schnell bei bis zu 0,5 Milligramm pro Kubikmeter liegen. In einem solchen Fall kommt es also trotz des Einsatzes ölfreier Kompressoren zu einer Verunreinigung der Druckluft. Abgesehen davon enthalten selbst ölfreie Kompressoren Getriebeöl, so dass es bei Leckagen auch hier zu ölbedingten Minderungen der Druckluftqualität kommen kann. Das sind nicht per se Argumente gegen ölfreie Kompressoren. Es ist aber ein Indiz dafür, dass man das Thema ölfreie Druckluft differenzierter betrachten sollte. Unter Umständen kann ein System mit ölgeschmiertem Schraubenkompressor und nachgelagerter Luftreinigung die wesentlich nachhaltigere und effizientere Lösung sein.

Zusammen mit unseren Kunden entwickeln wir individuelle Lösungen für ölfreie Druckluft. Je nach Bedarf und Anforderungsprofil mit oder ohne ölfreie Kompressoren.

Ölfreie Druckluft mit ölfreiem Schraubenkompressor

Wie der Name schon sagt, benötigen ölfreie Kompressoren für den Verdichtungsprozess selbst kein Öl. Das ist zunächst ein Vorteil, dem allerdings ein höherer Investitions-, Energie- und Zeitaufwand gegenübersteht. Aufgrund des fehlenden Schmiermittels in Form von Öl, ist die thermische Belastung während der Verdichtung sehr hoch. Als Folge dessen muss die Druckluft zwischengekühlt werden. Der gesamte Prozess ist wesentlich aufwändiger als bei ölgeschmierten Kompressoren. Auch die Materialbelastung ist höher. Zudem kommen selbst ölfreie Kompressoren nicht ohne Getriebeöl aus. Das ist zwar zunächst unproblematisch, weil dieses Öl bei 100 Prozent intakten Kompressoren nicht ins Druckluftsystem gelangen kann. Treten aber Ölleckagen an den Getrieben auf, führt dies unweigerlich zu einer Verunreinigung der Ansaugluft. Das eigentliche Plus von ölfreien Kompressoren - nämlich auf eine nachgelagerte Reinigung der Druckluft verzichten zu können - wird in diesem Fall zum großen Nachteil. Daran ändert auch die viel propagierte Lösung eines nachgeschalteten Aktivkohlefilters nichts. Insbesondere bei schwankender Belastung lässt sich Öldampf so keineswegs konstant zurückzuhalten. Der Einbau eines solchen Filters dient eher der Beruhigung des Kunden als einer tatsächlich funktionierenden Ölentfrachtung der Druckluft.

Vorteile:

- Keine Sicherheitssysteme

Nachteile

- Hohe Investitionskosten

- Hoher Verschleiß durch thermische Belastung

- Höherer Energieaufwand

- Zweistufige Verdichtung, dadurch größere Anzahl mechanischer Teile

- Kaum Möglichkeiten der Wärmerückgewinnung

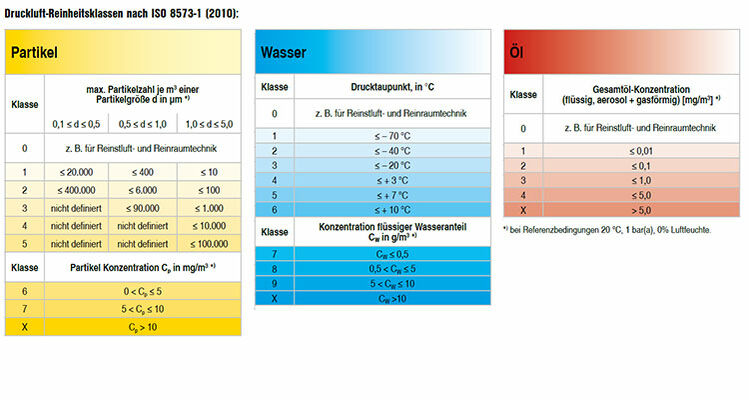

Druckluft-Reinheitsklassen nach ISO 85731-1 (2010)

Achtung:

Oft wird bei Systemen für ölfreie Druckluft mit dem Begriff Klasse 0 geworben. Tatsächlich ist Klasse 0 nicht extra zu definieren oder besser als Klasse 1. Die Unterschiede zwischen dem schlechtesten akzeptiertem Wert der Klasse 0 und dem garantierten Wert der Klasse 1 sind marginal und bei der Entscheidungsfindung des geeigneten Konzepts für ölfreie Druckluft irrelevant.

Ölfreie Druckluft – auch mit ölgeschmierten Kompressoren

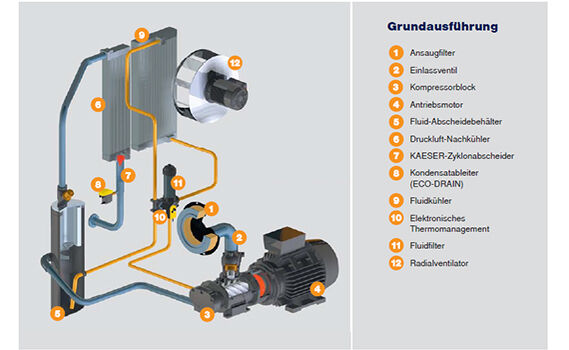

Bei dieser Verdichtungsart wird innerhalb des Kompressors Öl für die Kühlung, die Rotorenabdichtung und die Schmierung der beweglichen Teile eingesetzt. Infolgedessen entsteht beim Verdichtungsprozess ein Druckluft-Öl-Gemisch, was eine nachgelagerte Reinigung der Druckluft erforderlich macht. Hierfür wird die Druckluft über eine Ölabscheidepatrone geführt. Am Ende lässt sich so ein, im Vergleich zur Variante mit ölfreiem Kompressor, absolut gleichwertiges Ergebnis erzielen. Und das nicht nur kostengünstiger, sondern auch nachhaltiger und umweltschonender. Ein großer Vorteil der Kombination aus Standardkompressor plus zusätzlicher Reinigungsstufe ist, dass die Abwärme - anders als bei den zwingend mit Kühlung zu versehenden, ölfreien Kompressoren - nahezu komplett genutzt werden kann.

Mehr hierzu in unserem Projektbeispiel weiter unten.

Vorteile:

- Geringere Investition

- Förderungsfähig (BAFA)

- Langlebigkeit durch geringe Materialbelastung

- Energiesparend durch optimale Konzepte

- Wärmerückgewinnung ohne Einschränkung möglich

Nachteile

- Sicherheitssystem gegen Öldurchschlag erforderlich

Ölfreie Druckluft produzieren und dabei durch Wärmerückgewinnung Energie sparen – VOORTMANN macht’s möglich.

Projektbeispiel für ölfreie Druckluft mit Standardkomponenten

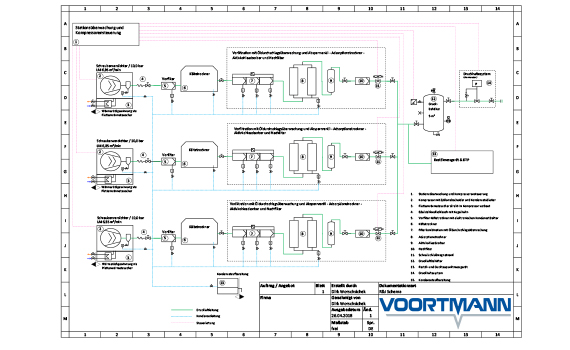

Einer unserer Kunden - ein Unternehmen aus der Lebensmittelindustrie - benötigte eine Lösung für garantiert ölfreie Druckluft. Entwickelt und umgesetzt haben wir ein Konzept, das komplett auf Standardkomponenten setzt, also ohne ölfreie Kompressoren funktioniert. Zum Einsatz kommen dabei drei Standardkompressoren mit jeweils eigenem Aufbereitungsstrang. Die gesamte Anlage ist nach dem 3-mal-50-Prozent-Prinzip errichtet. Das heißt, bereits zwei der drei Produktionsstränge reichen aus, um die benötigte Druckluft zu liefern. So ist sichergestellt, dass selbst im Fall der Abschaltung eines Kompressors aufgrund festgestellter Druckluftverunreinigung immer noch ausreichend Druckluft für die Produktion zur Verfügung steht. Wie der Weg von der angesaugten Umgebungsluft zur hochreinen Druckluft genau vonstatten geht, zeigt Ihnen die folgende Konstruktionszeichnung samt Beschreibungstexten zu den einzelnen Komponenten.

1. Stationsüberwachung und Kompressorensteuerung

Eine übergeordnete Steuerung überwacht konstant den Druckluftverbrauch sowie die Druckschwankungen und steuert so die Kompressoren energetisch optimal. Damit erfüllen wir schon heute den in der Industrie 4.0 geforderten Datenfluss mit einer zentralen Anlaufstelle für alle gesammelten Daten. Zusätzlich zeichnet die übergeordnete Steuerung das Druckluftprofil genau auf, sodass der Kunde in der Lage, ist eine Energieberichtsdokumentation nach ISO 50001 zu erstellen bzw. sich eine solche direkt von der Steuerung generieren lassen kann.

2. Kompressoren

Die Druckluft wird über drei Kompressoren je nach anliegendem Druckluftverbrauch verdichtet. Jeder der Kompressoren verfügt über einen eigenen Aufbereitungsstrang mit Sicherheitsabschaltung für den Schlimmstfall eines Öldurchschlags. Außerdem haben alle drei Kompressoren ein eigenes Kontrollbuch, in dem jede Ölbewegung dokumentiert wird.

3. Plattenwärmetauscher direkt im Kompressor verbaut

In den Kompressoren befinden sich Plattenwärmetauscher zur Wärmerückgewinnung. Sie sind direkt an das Heizungssystem angeschlossen und helfen so, Energiekosten zu sparen. Wie sehr sich das lohnt, zeigt ein Blick auf das bei öleingespritzen Kompressoren herrschende Verhältnis von Abwärme und produzierter Druckluft. Satte 96 Prozent der aufgewendeten Energie wird in Abwärme verwandelt, lediglich 4 Prozent in Druckluft.

4.-6. Vorfilterung

Die produzierte Druckluft wird zunächst in einem Zyklonabscheider vorentwässert und dann über einen Vorfilter (5) in den Kältetrockner (6) geführt. Der Kältetrockner entwässert die Druckluft bis zu einem Drucktaupunkt von +3 Grad Celsius.

7. Filterkombination mit Öldurchschlagsüberwachung

Nach dem Kältetrockner wird die Druckluft über eine Drei-Stufen-Filtration mit spezieller Differenzdrucküberwachung geführt.

8. Adsorptionstrockner

Im Adsorptionstrockner mit Energiesparregelung wird der Drucktaupunkt auf -40 Grad Celsius abgesenkt.

9.+10. Aktivkohleadsorber und Nachfilter

Hier wird der Druckluft mittels Aktivkohle der Öldampf entzogen. Der Aktivkohleadsorber ist so angelegt, dass er selbst bei Aufnahme der doppelten Ölmenge des Kompressors nicht gesättigt würde. Das System ist damit zu 100 Prozent sicher. Der Nachfilter dient dazu, eventuellen Abrieb des Aktivkohlefilters zurückzuhalten.

11. Magnetventil

Wird durch die in der Drei-Stufen-Filtration integrierte Differenzdrucküberwachung ein Öldurchschlag registriert, geht ein Signal an das Magnetventil, das wiederum den Strang automatisch abriegelt.

12. Druckluftbehälter

Hierin gelangt die gereinigte Druckluft und kann nun der Produktion zugeführt werden.

13.+14. Restölmessgerät und Druckhaltesystem

Auch zum Abschluss des Prozesses werden alle drei Stränge überwacht. Bei Erreichen des Grenzwertes erfolgt eine automatische Abtrennung der Druckluftstation vom Netz.

15. Kondensataufbereitung

Das während der Drucklauftaufbereitung anfallende Kondensat wird nach Vorgaben des Wasserhaushaltsschutzgesetz (WHG) aufbereitet und in die Kanalisation eingeleitet.