Die optimale Druckluftleitung –

ein Zusammenspiel vieler Faktoren

Worauf ist bei der optimalen Druckluftleitung zu achten? Diese Frage treibt jeden um, der innerhalb eines Betriebs für die Neuinstallation oder Sanierung eines Druckluftnetzes verantwortlich ist. Völlig zurecht übrigens. Denn der Bereich Druckluft macht nicht nur einen wesentlichen Anteil der Energiekosten aus, er steckt auch voller Einsparpotenzial. Mit einer optimalen Druckluftleitung, die verschiedenste Komponenten wie Materialeinsatz, Auslegung und Aufbereitung berücksichtigt, lassen sich Kosten schnell um mehrere tausend Euro im Jahr senken. Für Unternehmen mit hohem Nachhaltigkeitsanspruch und implementiertem Energiemanagement-System (Zertifizierung nach ISO 50001) geht an einer optimalen Druckluftleitung ohnehin kein Weg vorbei. Es schadet also nicht, sich möglichst früh und umfassend mit dem Thema zu beschäftigen. Im Folgenden stellen wir Ihnen 4 Merkmale vor, die es bei der Umsetzung zu beachten gilt.

VOORTMANN ist Experte rund ums Thema optimale Druckluftleitung. Von der Druckluftverbrauchsmessung über die Planung bis zur Auslegung kümmern wir uns um alles.

Punkt 1 für die optimale Druckluftleitung:

korrosionsfreies Material

Rost ist der Feind jeder Druckluftleitung. An der Innenseite der Rohrleitungen angesetzt verhindert er einen reibungslosen Durchfluss. Das wiederum sorgt dafür, dass die Luft mit höherem Druck ins System eingespeist werden muss. Die Folge sind unnötige Kosten. Nicht nur, weil eventuell die Anschaffung bzw. Installation eines eigentlich überdimensionierten Kompressors erforderlich wird, sondern vor allem wegen des permanent zu hohen Energieverbrauchs. Zur Erinnerung: Jedes bar mehr erhöht die Druckluftkosten um 6%! Es gibt aber noch einen weiteren Grund, warum man für eine optimale Druckluftleitung zwingend auf korrosionsfreies Material setzen sollte. Rostpartikel im System schädigen nachweislich die Ventile und Zylinder und erhöhen den Verschleiß um ein Vielfaches. Das bedeutet: mehr Reparaturen, geringere Anlagenverfügbarkeit und zusätzliche Kosten.

Punkt 2 für die optimale Druckluftleitung:

Energiesparendes Verlegen

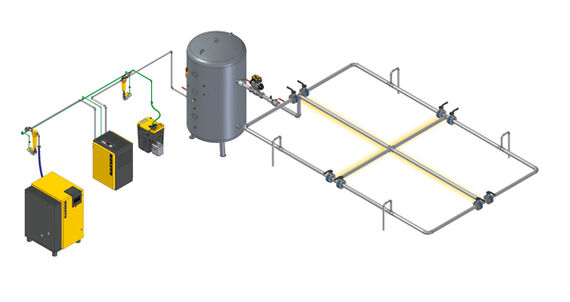

Um sicherzustellen, dass stets im gesamten System genug Druck vorhanden ist und jeder Abnehmer perfekt versorgt wird, sollte eine optimale Druckluftleitung immer ringförmig mit so wenig Bögen und Verteilern wie möglich verlegt sein. Zudem ist darauf zu achten, dass die Hauptleitungen immer ausreichend dimensioniert sind. Wer hier an der Dicke der Rohleitungen spart, der spart am falschen Ende. Denn je geringer der Innendurchmesser eines Rohres, desto höher der Strömungswiderstand und der dadurch verursachte Druckabfall. Zudem haben ausreichend dimensionierte Druckluftleitungen den Vorteil, dass sie wie ein zusätzlicher Druckluftspeicher fungieren, weil sie dafür sorgen, dass sich immer ausreichend Reserven im System befinden.

Je größer der Innendurchmesser der Rohrleitungen desto geringer der Druckverlust im System, was in der Regel einen geringeren Netzdruck ermöglicht und somit auch die Verluste von Leckagen reduziert.

Ebenfalls wichtig ist es, so viele Wege wie möglich fest zu verrohren. Schläuche sollten nur auf dem letzten Stück zum Verbraucher zum Einsatz kommen. Mit ihrer in der Regel nicht geradlinigen Verlegung verringern sie den Durchfluss. Zudem werden sie schnell undicht. Auch Armaturen spielen eine Rolle bei der optimalen Druckluftleitung. Hier sollten auf jeden Fall Komponenten verwendet werden, die nicht zu einer Verringerung des Querschnitts führen. Also zum Beispiel Kugelhähne statt Sitzventile.

Ein Rohr mit 2 statt 1,5 Zoll Innendurchmesser weist bei 7 bar Betriebsdruck 63 Prozent weniger Druckabfall auf. Hochgerechnet auf die Energiekosten eines 75-kW-Kompressors bedeutet das eine jährliche Ersparnis von 3.600 Euro.

Punkt 3 für die optimale Druckluftleitung:

das richtige Rohrleitungssystem

Manche Unternehmen entscheiden sich aufgrund der geringeren Investitionskosten und der Möglichkeit zur Installation bzw. Instandhaltung in Eigenregie für zusammensteckbare Rohrsysteme aus Kunststoff. Empfehlenswert ist das in der Regel nicht. Kunststoff ist weit weniger widerstandsfähiger als Stahl oder Kupfer. Zudem wird er bei UV-Einstrahlung spröde und dehnt sich bei Hitze aus (Stichwort: Ausdehnungskoeffizient). Schäden an den Rohrleitungen sind da mittel- bis langfristig vorprogrammiert. Materialien der Wahl bei optimalen Druckluftleitungen sind und bleiben Kupfer oder Stahl. Bei besonderen Beanspruchungen bzw. Anforderungen wie zum Beispiel in der Lebensmittelindustrie muss ohnehin zwingend Edelstahl zum Einsatz kommen. In Sachen Verbindungstechnik geht die Empfehlung eindeutig in Richtung Pressen und Schweißen. In der Hydraulik und bei generell hohen Anforderungen ist mitunter auch Verschrauben angesagt. Alle drei Verbindungsarten haben den Vorteil einer hohen Langlebigkeit und bieten nachhaltig Schutz vor Leckagen und Anlagenstörungen.

Punkt 4 für die optimale Druckluftleitung:

Druckluftaufbereitung

Je geringer die Kondensatmenge im gesamten Druckluftsystem, desto weniger treten Schäden an Rohrleitungen und Verbrauchern auf. Es ist deshalb ratsam, direkt hinter den Kompressor Kältetrockner und Mikrofilter zu installieren, um der Druckluft von Anfang an Feuchtigkeit zu entziehen. Außerdem sollten sich an Behältern wie zum Beispiel Druckluftspeichern, aber auch an Senken im Rohrleitungssystem Kondensatableiter befinden. Optimaler Weise in moderner Version mit Niveausensor, der automatisch erkennt, wenn sich so viel Flüssigkeit angesammelt hat, dass ein Ablassen vonnöten ist. Der Vorteil gegenüber mechanischen Lösungen mit Schwimmer liegt darin, dass Sensortechnik an dieser Stelle schlichtweg genauer und weniger störanfällig ist. Gänzlich abzuraten ist von zeitgesteuerten Magnetventilen, wie sie früher verbaut wurden, da das Öffnen des Auslassventils hier nicht bedarfsgesteuert erfolgt. Schlimmstenfalls öffnet das Ventil, ohne das abzulassendes Wasser vorhanden ist und man schafft sich eine künstliche Leckage.

Von der Theorie zur Praxis.

Mit uns an Ihrer Seite

So viel zu unseren Tipps für die optimale Druckluftleitung und zur Theorie. Wenn Sie auch in der Praxis auf Nummer sichergehen möchten, sind wir mit unserem Expertenwissen gerne für Sie zur Stelle und realisieren für Sie das perfekte Druckluftnetz. Das Ganze immer passend zu Ihren Anforderungen und Ihrem Budget. Auch das Thema Nachhaltigkeit nehmen wir dabei auf Wunsch für Sie in den Blick. Das beginnt bei der Druckluftverbrauchsmessung und geht bis hin zur Beratung hinsichtlich BAFA-Förderung. Lesen Sie hierzu unsere separaten Blog-Beiträge oder sprechen Sie uns an.

Übrigens: Wussten Sie, dass bei der Nachhaltigkeit dienenden Modernisierungen neben der Technik auch teilweise die Montageleistungen förderungswürdig sind?

Mehr Infos auf der Website des Bundesamts für Wirtschaft und Ausfuhrkontrolle.