Ölmanagement im Bereich Hydraulik.

Basis für vorausschauende Instandhaltung

Ein gutes Ölmanagement ist und bleibt die beste Lebensversicherung für jedes Hydrauliksystem. Wer den Zustand des Öls regelmäßig prüft und analysiert, kann Beschädigungen von Bauteilen und damit auch Anlagenausfällen optimal entgegenwirken und die Lebensdauer der Komponenten verbessern. Das gilt umso mehr, wenn das Ölmanagement in ein umfassendes Condition Monitoring eingebettet ist, bei dem sämtliche Anlagenzustände kontinuierlich erfasst und ausgewertet werden. Selbst diese permanente, zustandsabhängige Instandhaltung ist jedoch nicht das Maximum dessen, was aktuell möglich ist. Als High-end-Lösung gibt es Live-Überwachungssysteme mit einer Datenbankanbindung, die kontinuierlich die Anlagenzustände überwachen und zuverlässig Komponentenausfälle vorhersagen können. Aber egal auf welchem Niveau Sie das Condition Monitoring betreiben – immer kommt dem Ölmanagement eine entscheidende Bedeutung zu. Ein Grund mehr, dieses Thema hier näher zu beleuchten.

Das Ölmanagement und der Service von VOORTMANN tragen erheblich dazu bei, die Standzeiten von Hydraulikanlagen sowie deren Steuerungen und Komponenten zu verlängern.

Wichtig beim Ölmanagement: Qualität von Anfang an

Beim Ölmanagement denken die meisten an regelmäßige Laboranalysen zur Ermittlung von Verschleißeinträgen und anderen relevanten Daten zur Ermittlung der Ölqualität. Solche Analysen sind richtig und wichtig. Aber was in den Unternehmen oftmals vergessen wird: Ein gutes Ölmanagement beginnt bereits mit dem Befüllen des Hydrauliksystems mittels einer Filterpumpe. Das frisch vom Hersteller gelieferte Öl muss zwingend vorgefiltert werden, ehe es in das Hydrauliksystem eingefüllt wird und darf keinesfalls ungefiltert in den Tank gefüllt werden. Hinzu kommt: Die für die Anlage bzw. Komponenten festgelegten Ölreinheitsklassen nach ISO 4406, sind unbedingt zu beachten und sollten eingehalten werden. Bereits die Verschlechterung der Ölqualität um eine ISO-Klasse bedeutet, dass im Öl doppelt so viele Partikel enthalten sind, wie diese laut Hersteller maximal für einen störungsfreien Betrieb der Komponente vorgeben werden. Gerade die modernen Komponenten wie Proportional- und Servoventile, sowie Axialkolbenpumpen, die mit feinsten Toleranzmaßen gefertigt werden, reagieren sehr sensibel auf Verschmutzungen und nehmen schnell Schaden, wenn zu stark verschmutztes oder auch einfach das falsche Öl verwendet wird. Bereits ein innerhalb der Komponenten geringer Materialverschleiß, kann hier zu einer deutlich reduzierten Standzeit, Fehlfunktionen, schlechtem Regelverhalten und schlussendlich zum Ausfall der Komponente und somit einem ungeplanten Anlagenstillstand führen.

Vorsicht bei Modernisierung und Komponentenaustausch

Von Zahnrad- bis Axialkolbenpumpen, von den unterschiedlichsten Ventilen bis zu Zylindern, für jede einzelne Komponente gibt es Reinheitsklassenempfehlungen der Hersteller, die z.B. abhängig von Öldruck und Filterfeinheit sind. Das bedeutet im Umkehrschluss: Ändert sich nur ein einziger Parameter, kann dies unter Umständen entscheidenden Einfluss darauf haben, welche Ölreinheit realisiert werden muss. Wenn beispielsweise bei Verwendung einer Axialkolbenpumpe und einem Druck bis 140 bar eine mindest Zielreinheitsklasse von 19/17/17 empfohlen wird, liegt diese oberhalb von 200 bar schon bei 16/14/11. Retrofitmaßnahmen bei denen die Bauart der Ventile oder die Art der Druckerzeugung verändert werden, haben immer Auswirkungen auf die mindestens anzustrebende Reinheitsklasse des Betriebsmediums. Hier immer alles perfekt im Blick und unter Kontrolle zu haben, erfordert Profiwissen, das wir Ihnen im Rahmen des Ölmanagements gerne zu Verfügung stellen. Wahlweise durch unsere Experten vor Ort oder durch entsprechende Informationen im Zuge einer Ölanalyse.

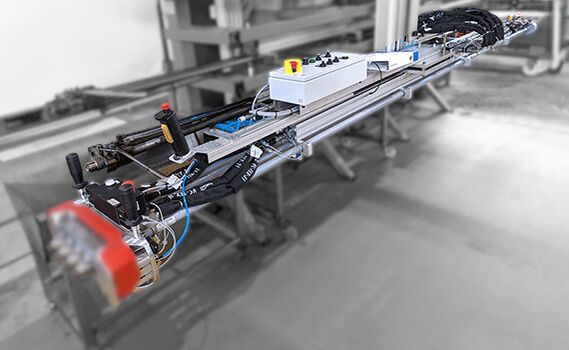

Regelmäßige Ölprobenanalyse im Rahmen des Ölmanagements

Als Experten für den Hydraulikservice, bieten wir Ihnen umfassende Leistungen im Rahmen des Ölmanagements an. So erstellen wir in Zusammenarbeit mit Ihnen, ein speziell auf Ihre Anlage abgestimmten Wartungsplan inkl. Ölanalyse, wobei wir zur Intervallberechnung sämtliche relevanten Parameter wie Betriebsstunden und Ölverbrauch zugrunde legen. Die Ölproben werden auf modernstem Stand der Technik im Labor untersucht. Je nach Anlagetyp und Anwendungen können hier verschiedenste Untersuchungen notwendig sein und durchgeführt werden. Jede Art von Verunreinigung, die ins Öl gelangt, hat Einfluss auf das Betriebsmedium. Der Abgleich des Ölzustand sowie der Additivierung erfolgt, sofern uns die Daten vorliegen, im Abgleich mit den Referenzdaten des Ölherstellers.

Die einzelnen Laborberichte werden von uns samt der zugehörigen Betriebsdaten wie Anlagendruck, Filterfeinheiten usw. dokumentiert, so dass durch den Vergleich mit vorangegangenen Proben festgestellt werden kann, ob sich ein Problem anbahnt bzw. ob sich der Zustand des Betriebsmediums verändert hat. Sollte dieses der Fall sein, helfen Ihnen unsere Experten dabei, die Ursache für abnormale Werte zu finden und zu beheben. Zum Beispiel durch den Austausch eines defekten Filters bzw. gesättigten Elementes, eine generelle Optimierung des bestehenden Filtersystems oder Unterstützung des Hydrauliksystems mittels einer Nebenstromfiltration.

Die Hauptfaktoren für den Alterungsprozess von Hydraulikölen

Neben zu hohen Temperaturen, Ölalterung und Materialverschleiß, sind Wassereinträge, fehlende Wartung, Filterwechsel sowie Ölalterung, die Gründe für die Qualitätsminderung von Hydraulikölen. Die Einträge können auf verschiedenste Weisen zustande kommen. Ein hoher Feuchtigkeitsanteil in der Umgebungsluft kann hier genauso ursächlich sein, wie Reinigungsarbeiten im Anlagenbereich. Was beim Thema Wasser und Öl übrigens unbedingt zu beachten ist. Das Hydrauliköl hat per se einen gewissen Feuchtigkeitsanteil und kann darüber hinaus zusätzlich Wasser aufnehmen, ohne dass es zu einer Qualitätsminderung kommt. Eine Angabe zur Wassersättigung erfolgt in Prozent und ist immer temperaturabhängig und ist nicht gleichzusetzen mit dem Wassergehalt einer Ölprobe, der in PPM (parts per million) gemessen wird.

Ganzheitliches Ölmanagement

VOORTMANN bietet das komplette Servicepaket rundum Ölmanagement, Condition Monitoring, Filtration und Service. Wir begleiten Sie vollumfänglich angefangen vom kompletten Reset mit dem gefilterten Befüllen des Systems mit frischem Hydrauliköl bis zur Erstellung und Durchführung eines Wartungsplans. Passend zu den Anforderungen Ihrer Anlage unterbreiten wir zudem Vorschläge zur Optimierung des Filtersystems und setzen diese um. Dasselbe gilt für die Nachrüstung bzw. Neuinstallation von Sensoren zur dauerhaften Zustandsüberwachung. Gerne beraten wir Sie hier auch hinsichtlich einer High-end-Lösung einer komplett digital vernetzten Anlage. Ihr Vorteil: Sie profitieren von der Anbindung an ein Datenbanksystem, in dem sämtliche historische und aktuelle Messwerte aller angeschlossen Anlagen zusammenlaufen und ausgewertet werden.

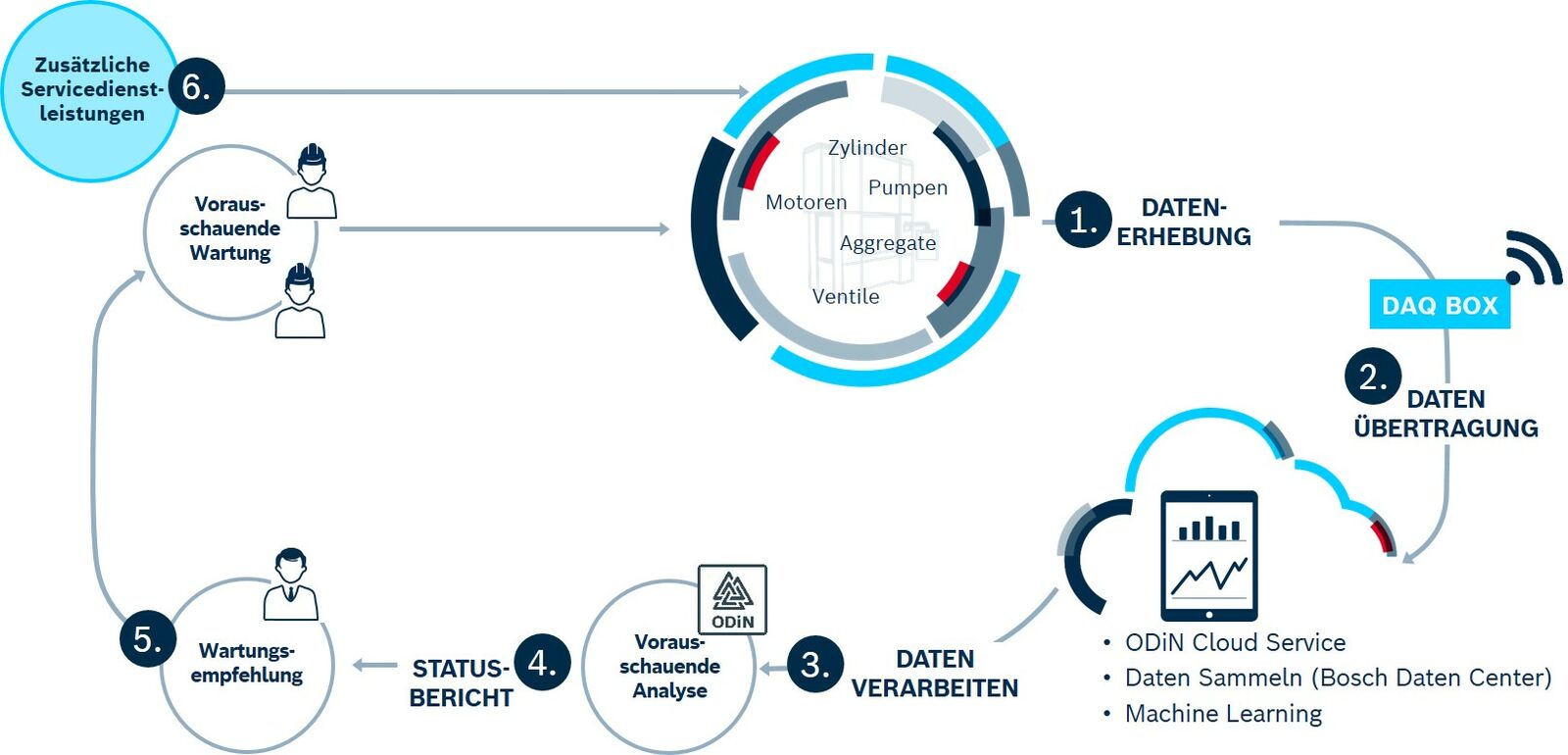

Ein kleiner Ausblick in die Zukunft: Predictive Analytics von Rexroth

Hierbei handelt es sich um Condition Monitoring in Form eines selbstlernenden Systems namens Online Diagnostics Network (ODiN), das in der Lage ist, durch Abgleich korrelierender bereits im System vorhandener Daten anderer Anlagen präzise Aussagen zu erwartbaren Zuständen zu machen. Wartungen und Reparaturen können so perfekt im Vorfeld geplant werden. Die Maschinenverfügbarkeit erhöht sich, Stillstandzeiten werden kürzer. Zudem reduzieren sich Lagerkosten für Ersatzteile. Alles in allem profitieren Sie also von einer deutlich gesteigerten Produktivität.

So funktioniert Online Diagnostic Network (ODiN)

Ölmanagement und Condition Monitoring – Ihre Vorteile auf einen Blick

- Verbesserte Lebensdauer von Anlagen und Komponenten

- Erhöhung der Betriebssicherheit und Anlagenverfügbarkeit

- Vermeidung hoher Folgekosten durch zu spät erkannte Schäden

- Dokumentation der Wartungs- und Ersatzteile durch VOORTMANN

- Fachkundige Beratung vor Ort

- Schnelle Versorgung mit Bauteilen aus dem VOORTMANN-Ersatzteillager

- Herstellerübergreifende Kompetenz bei Reparaturen aller Art

Sie wünschen eine Beratung zum Thema Ölmanagement bzw. Condition Monitoring. Sprechen Sie uns an!

Wir helfen Ihnen gerne persönlich weiter.