Hochwertige Druckluftaufbereitung - vorhandene Druckluftressourcen sinnvoll nutzen

Nicht immer ist das, was Kunden ursprünglich wollen, das, was sie wirklich brauchen. Unser Projekt für einen Kunststoffverarbeiter liefert das beste Beispiel. Für eine stabile Versorgung mit hochreiner Druckluft schwebte dem Unternehmen die Neuinstallation zweier Kompressoren vor. Beim Beratungstermin vor Ort erkannten die VOORTMANN-Experten jedoch, dass sich der Bedarf des Kunden mit einer wesentlich eleganteren, nachhaltigeren und effizienteren Lösung decken ließ: Denn eine hochwertige Druckluftaufbereitung ließ sich auch dadurch generieren, dass die bereits vorhandene Druckluftressourcen sinnvoll genutzt wurden.

Die Ausgangssituation im Unternehmen

Für seine Produktion benötigt der Kunststoffverarbeiter Druckluft in unterschiedlichen Qualitäten. Gewährleistet wurde dies bisher durch zwei separate Systeme. Neben einem zentralen, aus zwei großen Schraubenkompressoren gespeisten Druckluftnetz für den allgemeinen Bedarf gab es zusätzlichen einen kleinen Kolbenkompressor inklusive Filtration. Letzterer war für die Erzeugung besonders reiner, in der Messtechnik benötiger Druckluft zuständig und bildete zugleich die Schwachstelle im System. Bei Störungen am Kolbenkompressor oder der nachgeschalteten Filtration drohten aufgrund fehlender bzw. verunreinigter Druckluft erhebliche Probleme in einem besonders sensiblen Bereich der Fertigung.

Auf den Punkt, statt mit Kanonen auf Spatzen - unser Lösungsansatz mittels Druckluftreinigung

Beim Beratungstermin vor Ort konnten wir den Kunden davon überzeugen, dass der von ihm geplante Lösungsansatz eines neuen, zusätzlichen Druckluftsystems zwar funktioniert, aber deutlich überdimensioniert angelegt ist. Druckluft gab es im Unternehmen schließlich schon zu genüge. Also erstellten wir ein maßgeschneidertes Konzept, wie sich ein Teil der im Werksnetz zirkulierende Druckluft aus dem Hauptnetz so abzweigen und reinigen lässt, dass er anschließend in der Messtechnik eingesetzt werden kann. Das Ganze in höchstem Maße zuverlässig und eingebettet in ein bestens funktionierendes Sicherheits- und Backup-System. Eigens entwickelte Steuerungstechnik aus dem Hause VOORTMANN macht es möglich.

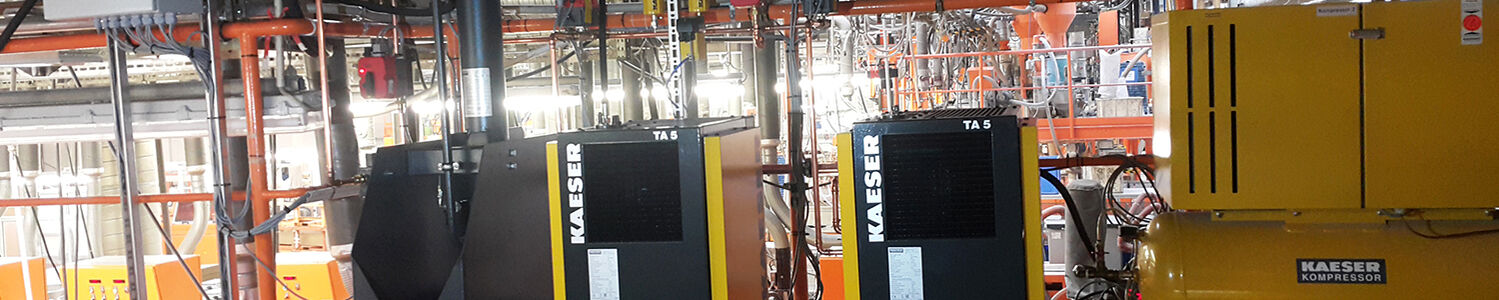

Unsere Aufbereitungsanlage mit Kältetrockneren, Filtern und Adsorbern erzeugt bezogen auf Öl und Feststoffpartikel zuverlässig Druckluft der Klasse 1

An alle Eventualitäten gedacht

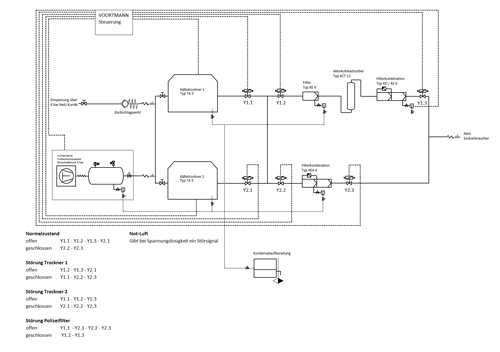

Das von uns entwickelte System zur Druckluftaufbereitung besteht aus zwei parallel geschalteten Aufbereitungswegen, von denen allerdings notfalls schon einer ausreicht, um die Druckluft im geforderten Maß zu reinigen. Treten in einem Teil des Systems bzw. in einer Komponente Fehler auf, kann die andere Reinigungslinie jederzeit ohne Leistungsverlust übernehmen. Eingespeist wird die zureinigende Druckluft mit 8 bar aus dem bestehenen Werksnetz des Kunden. Für den unwahrscheinlichen Fall, dass für die Aufbereitung vorübergehend zu wenig Druckluft zur Verfügung steht, haben wir den ohnehin vorhandenen Kolbenkompressor ins System eingebunden. Unterschreitet der Druck aus dem Hauptnetz einen kritischen Wert, schaltet sich dieser automatisch zu. Ein Rückschlagventil verhindert dabei, dass vom Kompressor erzeugt Druckluft ins Hauptnetz gelangt.

Effizienz mitgedacht: Eine Energiesparregelung in den Kältetrocknern garantiert, dass sich der Stromverbrauch automatisch an die zu trocknende Luftmenge anpasst.

Kältetrockner

Die Kältetrockner 1 und 2 sind parallel in Betrieb und stellen die erste Komponente des Aufbereitungsprozesses dar. Im Störfall genügt ein Trockner, um die Luft aureichend zu kühlen. Der durch die Trockner erreichte Drucktaupunkt beträgt ca. +3 Grad Celsius, das heißt erst beim Unterschreiten dieser Temperaturgrenze fällt Feuchtigkeit in Form von Kondensat aus.

Erste Filterkombination nach Kältetrockner 1

Eine Filterkombination aus Mikrofilter, Aktivkohleadsorber und Staubfilter entfernt restliche Fremdpartikel und Ölanteile. Am abschließenden Mikrofilter ist ein Kondensatableiter installiert, der zur finalen Qualitätskontrolle dient. Füllt sich die Kammer des Ableiters mit Kondensat, wozu es aufgrund der vorgeschalteten Filter nur bei einem Störfall kommen kann, wird dies sofort erkannt und das System gibt Alarm.

Zweite Filterkombination nach Kältetrockner 2

Gibt es Probleme mit einer oder mehreren Komponenten der ersten Aufbereitungslinie, kann jederzeit auf die zweite Filterkombination umgeschaltet werden. Da es sich hierbei lediglich um ein Backup-System für Stör- oder Wartungsfälle handelt, haben wir statt des Aktivkohleadsorbers bewusst einen kleineren Aktivkohlefilter eingesetzt. Dies ist absolut ausreichend für Überbrückungsphasen und deutlich günstiger als eine 1:1-Spiegelung der Aufbereitungslinie 1.

SPS-Steuerung und elektrisch angetriebene Kugelhähne

Bei der Störung eines Kältetrockners oder der Hauptfiltration schaltet die Steuerung automatisch auf den noch funktionierenden Aufbereitungsweg. Zusätzlich wird die Spannungsversorgung des Kolbenkompressors überwacht, um dessen Betriebsbereitschaft sicherzustellen. Sobald an einer der Komponenten eine Störung auftritt, wird ein optisches und akustisches Warnsignal ausgegeben.

Die von VOORTMANN entwickelte Lösung samt Backup-System ist genau das, was wir gesucht haben. Das System zur Druckluftaufbereitung hat uns voll überzeugt und funktioniert einwandfrei. Auf die Beratungs- und Umsetzungskompetenz von VOORTMANN werden wir sicher auch bei anderen Projekten zurückgreifen.

So profitierte der Kunde im Einzelnen

- Maßgeschneiderte Lösung in Form einer dezentralen Druckluftaufbereitung

- Komplettinstallation samt Steuerungs- und Sicherheitstechnik aus einer Hand

- Kostenersparnis gegenüber geplanter Kundenlösung mit zwei neuen Kompressoren

- Zukunftssichere Anlage bestehend aus hochwertigen Markenkomponeten

- Aufbau der Anlage und Inbetriebnahme innerhalb von drei Werktagen

- Einweisung durch VOORTMANN-Personal vor Ort, Erstellung einer kompletten Bedienungsanleitung