Membranprüfstand für die Automobilbranche?

Läuft bei uns

Membranprüfstand mit VOORTMANN-Steuerung erfüllt höchste Präzisionsansprüche

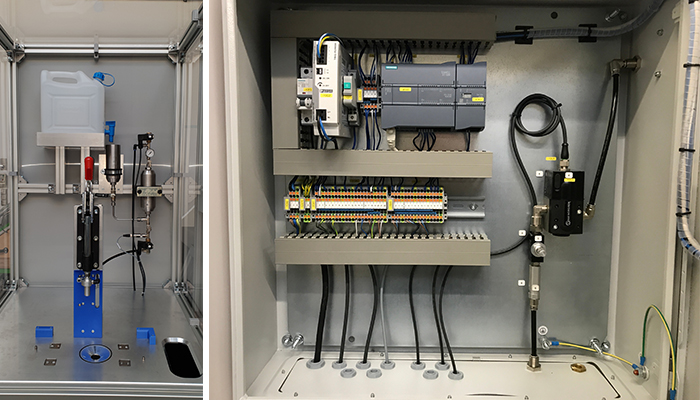

Im Zuge des Qualitätsmanagements plant ein Zulieferer aus der Automobilbranche, einen Membranprüfstand einzusetzen und hat dafür eine Pilotanlage in Auftrag gegeben. Unsere Aufgabe bei dem Projekt bestand darin, für den Membranprüfstand die Elektrotechnik und Steuerung samt Schaltschrank und Bedieneinheit zu realisieren. Gewünscht war ein System, das intuitiv zu handhaben ist und zudem bezüglich des Prüfprozesses ganz bestimmte technische Spezifikationen erfüllt. Neben dem Knowhow in Sachen Programmierung war also auch unser Wissen im Bereich Pneumatik gefragt.

Ihr Ansprechpartner Elektrotechnik:

Der Einsatzbereich des Membranprüfstands

Die im ersten Step errichtete Laboranlage soll zunächst für stichprobenartige Prüfungen Verwendung finden. Es geht darum, im Werk des Endkunden produzierte Membrandeckel hinsichtlich ihrer Fertigungsqualität zu testen. Die circa Ein-Cent-Stück-großen Bauteile kommen später in Sicherheitskästen von Kraftfahrzeugen zum Einsatz und dienen dem Feuchtigkeitsaustausch. Hierfür müssen sie bestimmte Diffusionskriterien erfüllen. Aufgabe der von uns entwickelten Apparatur ist es, die Einhaltung eben dieser Kriterien zu überprüfen. Das Ganze geschieht, indem man die Membran einem sukzessiv steigenden Wasserdruck aussetzt und den Druckverlust im System misst.

So funktioniert der Membranprüfstand im Detail

Die Überprüfung der Membran findet mittels Wasserdruck statt. Nachdem das Bauteil eingelegt und mechanisch fixiert wurde, schließt der Bediener die Apparatur und steuert den kompletten Prüfprozess ab jetzt über das Touch-Display. Im ersten Schritt wird der Prüfraum mit Wasser befüllt und entlüftet. Anschließend startet der Bediener den eigentlichen Test ebenfalls per Taste. Das im System befindliche Wasser wird nun mittels Druckluft auf die Membran gepresst. Die Besonderheit – und damit zugleich die steuerungs- bzw. programmiertechnisch größte Herausforderung – besteht darin, dass der Aufbau des Solldrucks der Wassersäule linear in exakt 60 Sekunden erfolgt und der Solldruck anschließend für zehn Sekunden gehalten werden muss. Die Apparatur misst währenddessen bis auf das Hundertstel bar genau den durch den Membrandurchfluss entstehenden Druckabfall. Am Ende wird der gemessene Druckabfall mit dem vom Bediener voreingestellten Wert für Delta P verglichen und entsprechend eine Bestanden- oder Nicht-Bestanden-Meldung herausgegeben.

Besonders knifflig in Sachen Programmierung bzw. Steuerung: Der Druck im Membranprüfstand muss sich linear über einen exakt definierten Zeitraum aufbauen.

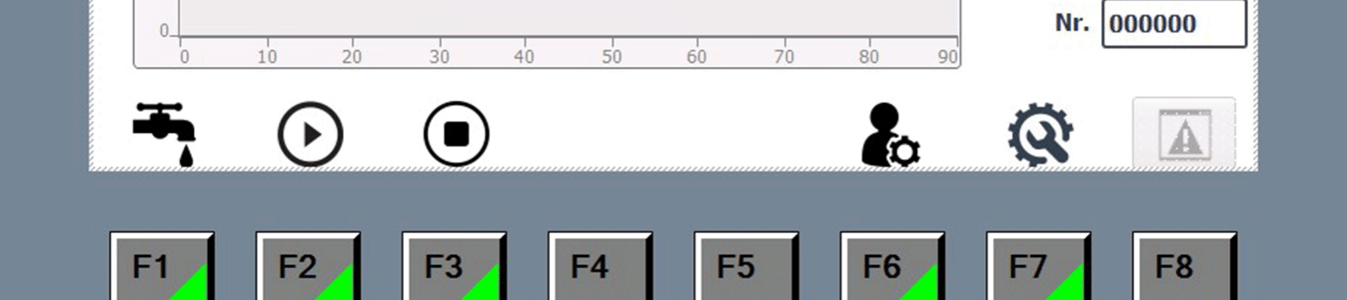

Intuitive Bedienung mit diversen Funktionen

Wichtig war dem Kunden, dass sich der Membranprüfstand schnell und intuitiv steuern lässt und diverse Einstellmöglichkeiten bietet. Gefordert war unter anderem, dass sich der Soll-Druck bis 2 bar frei wählen lässt. Delta P – also der zulässige Druckabfall – muss bis auf die zweite Stelle hinter dem Komma definierbar sein, was natürlich zugleich mit höchsten Anforderungen an die Messgenauigkeit einhergeht. Als zusätzliches Extra wünschte der Kunde eine Rezeptverwaltung, über die sich vorgegebene Prüfbedingungen direkt als Datensätze ins System laden lassen. Eine weitere von uns integrierte Komfortfunktion ist die Benutzerverwaltung mit anwenderbezogener Freischaltung einzelner Funktionen.

Engineering, das alle Aspekte berücksichtigt

Wie immer, wenn wir bei einem Projekt das komplette Engineering übernehmen, haben wir auch den Membranprüfstand in jeder Hinsicht ganzheitlich konzipiert. Das bedeutet unter anderem die Implementierung diverser Sicherheitsfunktionen. Die Steuerung ist so angelegt bzw. programmiert, dass die Prüfung erst starten kann, wenn das Prüfelement fixiert und die Schutztüre geschlossen ist. Auch die Parameter Soll, Delta P und Prüfnummer müssen zwingend am Display eingegeben worden sein. Übergeben haben wir den Prüfstand – wie bei VOORTMANN immer üblich – erst nach einer ausführlichen internen Funktionsprüfung. Auch bei der erfolgreichen Inbetriebnahme beim Kunden waren wir selbstverständlich mit unseren Experten zugegen und haben zudem eine Einweisung durchgeführt.

Effiziente Vorgehensweise und Arbeit Hand in Hand: Fertigung des Schaltschranks und Programmierung erfolgten parallel und in direkter Absprache.

Fazit zum Auftrag

Sowohl unser Auftraggeber als auch der Endkunde sind mit Ablauf und Ergebnis des Projekts voll zufrieden. Der Membranprüfstand ist aktuell wie geplant als Pilotanlage im Einsatz und verrichtet seinen Dienst zuverlässig und fehlerfrei. Auch seitens VOORTMANN gibt es über den Auftrag nur Gutes zu berichten. Vom Kick-off-Termin beim Kunden bis zur finalen Inbetriebnahme des Membranprüfstands lief alles ohne Komplikationen. Wir sind gespannt, wie es weitergeht, und stehen natürlich zur Verfügung, wenn in Zukunft die Implementierung von Membranprüfständen in den regulären Fertigungsprozess gewünscht ist.