Verladetechnik in der Lebensmittelindustrie –

Hygienische Lösungen für Honig, Haselnusscreme und Co

Die Lebensmittelindustrie stellt an die Verladetechnik ganz besondere Herausforderungen. Über den gesamten Verladeprozess hinweg müssen höchste hygienische Standards eingehalten werden. Schon beim Engineering – also bei der Planung von Verladeanlagen für die Lebensmittelindustrie – sind Branchenwissen und hohe technische Kompetenz gefragt. Die gesamte Anlage muss unter Berücksichtigung geltender Verordnungen und Richtlinien wie EG 2023/2006, EG 1935/2004 und EU 10211 konzipiert werden. Von der einzelnen Dichtung bis zum kompletten Rohr- oder Schlauchsystem dürfen nur lebensmittelzertifizierte Materialien zum Einsatz kommen. Zudem sind unbedingt Aspekte wie die Vermeidung von Nesterbildung (keine Tot- und Hohlräume) zu berücksichtigen. Und natürlich gilt auch für die Verladesituation in der Lebensmittelindustrie dasselbe wie überall, wo Materialien umgeschlagen werden: Alles soll möglichst effizient und sicher vonstattengehen.

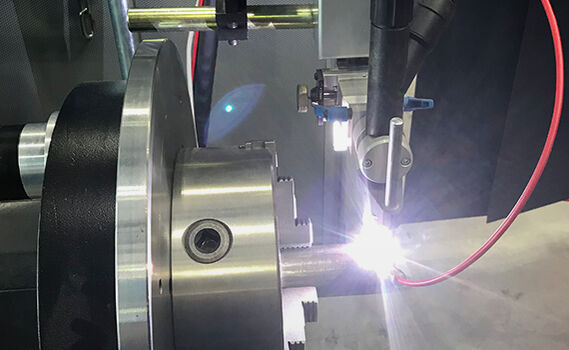

In der Lebensmittelindustrie werden zu zwei Drittel pastöse oder flüssige Stoffe verladen. Um durchgehende Fließfähigkeit sicherzustellen, sind mitunter Heizsysteme erforderlich.

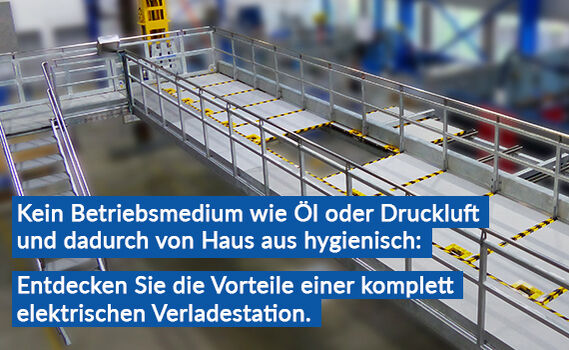

Elektrisch gesteuerte Verladesysteme – hygienisch, komfortabel und sicher

Je nach Standort und Verladesituation erfolgt der Produktumschlag über Rohre oder Schlauchleitungen. Für beides liefern wir von VOORTMANN speziell auf die Anforderungen der Lebensmittelindustrie zugeschnittene Lösungen. Dazu gehören zum Beispiel beheizte und isolierte Verladearme mit integriertem Schutzrohrschlauchsystem in unterschiedlichsten Ausführungen. Bezüglich der Steuerungstechnik bieten sich in der Lebensmittelindustrie generell elektrische Lösungen an. Diese sind nicht nur von Haus aus sauber, leckagefrei, energieeffizient und nachhaltig, sondern auch besonders leicht in die bestehende Infrastruktur zu implementieren. Auch bei der Konnektivität in Sachen Industrie 4.0 haben elektrische Verladeanlagen Vorteile. Zum Beispiel, wenn es um intelligente Vernetzung von Sensorsystemen oder die Möglichkeit zur Diagnose mittels Fernwartung geht. Und zu guter Letzt macht der Einsatz von Elektronik Verladeprozesse schlichtweg komfortabler. Sei es in der direkten Handhabung oder weil Parameter von Verladeprozessen ohne Veränderungen an den Komponenten allein über die Programmierung angepasst werden können.

Beispielprodukte, für die wir bereits Verladearmlösungen realisiert haben:

-

Pflanzenfette

-

Kokosfette

-

Haselnusscreme

-

Schokolade

-

Speisefette

-

Diverse Öle

-

Und Weitere

Ein weiteres Plus von elektrischen Verladeanlagen: Reparaturen können meist durch betriebsinterne Elektriker ausgeführt werden. Das spart Zeit und Geld.

Sauber durchdacht – von Anfang an

Besonders wichtig in der Lebensmittelindustrie ist, dass alles einfach und schnell gereinigt werden kann. Das gilt es schon bei der Planung zu berücksichtigen. Die Vermeidung von bereits oben erwähnten Nesterbildungen bzw. Tot und Hohlräumen ist hier genauso entscheidend wie beispielsweise die Materialauswahl. Kommt es zum Auslaufen eines Produktes, muss die Anlage abgespritzt werden können, ohne Schaden zu nehmen. Grundsätzlich ist es bei Verladeanlagen für die Lebensmittelindustrie eigentlich nie mit Lösungen von der Stange getan. Das ist einer der Hauptgründe, warum viele Kunden der Branche auf VOORTMANN vertrauen. Wir planen und entwickeln Anlagen individuell auf die Wünsche und Anforderungen jedes einzelnen Kunden zugeschnitten und berücksichtigen auch spezielle Werkstoffvorgaben.

Sie haben eigene E-Technik-Kompetenz im Betrieb und möchten die Steuerung Ihrer Verladeanlage selbst programmieren und einbinden? Kein Problem. Auch das ist möglich.

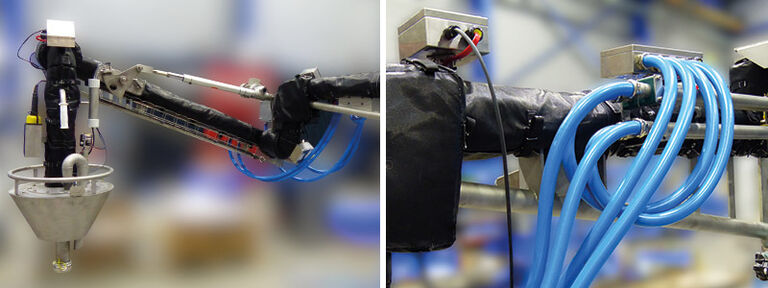

Eine unserer Spezialitäten: Schlauchhandlingsysteme

Es gibt gute Gründe, auf Schlauchverladung zu setzen. Schläuche sind generell flexibler in der Handhabung, was vor allem die für die Lebensmittelindustrie typische Untenentladung von Fahrzeugen erleichtert. Außerdem sind Schläuche ebenso wie Rohre beheizbar, bieten aber den Vorteil, sich besser durchspülen und reinigen zu lassen. Das Einzige, was mitunter gegen die Schlauchverladung spricht, ist, dass auf dem Boden liegende Schläuche ein Sicherheitsrisiko darstellen können. Aber auch hierfür haben wir mit unseren Schlauchhandlingsystemen überzeugende und bewährte Lösungen parat. Diese realisieren wir für Kunden aus der Lebensmittelindustrie in unterschiedlichsten Ausführungen immer passend zur jeweiligen Verladesituation. Auch und vor allem, wenn es um spezielle Szenarien wie Mischstationen, Dosierstationen oder die Kleingebindeabfüllung geht. Darüber hinaus können wir Schlauchhandlingsysteme auch in elektrischer Ausführung und für die Obenverladung liefern.

Schlauchhandlingsysteme für die Lebensmittelindustrie bieten wir sowohl für Neuanlagen als auch als Nachrüstung an. Gerne beraten wir Sie hierzu persönlich.

Safety und Hygiene first – dank uns beides kein Problem

Von Haarnetz über Handdesinfektion bis Hygieneschutzanzug – für die Verladesituation in der Lebensmittelindustrie herrschen strengste Hygienevorschriften. Darüber hinaus spielt aber natürlich – vor allem bei der Obenbeladung mit Fahrzeugbegehung – die Personensicherheit eine große Rolle. Wir bieten hier die gesamte Bandbreite an Schutzvorrichtungen an. Dazu gehören Schutzkörbe genauso wie Klapptreppen und Absturzsicherungen. Das Ganze in jeder gewünschten Ausprägung und jedem gewünschten Automatisierungsgrad. Die Begehung von Tankfahrzeugen – egal ob zur Überprüfung der Versiegelung und Sauberkeit oder zur eigentlichen Beladung – kann damit optimal sicher gewährleistet werden.

Neugierig geworden? Dann sollten wir uns kennenlernen

All dies stellt nur einen Auszug dessen dar, wie die Branche Lebensmittelindustrie von unserer Erfahrung und Expertise im Bereich der Verladetechnik profitieren kann. Gerne beraten wir Sie persönlich und erstellen ein individuell auf Ihren Betrieb bzw. Ihre Umschlagsituation zugeschnittenes Konzept. Dabei muss es nicht zwingend um den Neubau kompletter Verladestationen gehen. Wir sind auch jederzeit für Sie da, wenn Sie mit Nachrüstungen die Sicherheit und Effizienz in Ihrer bestehenden Verladeanlage erhöhen möchten oder auf der Suche nach Lösungen sind, um Hygienestandards effizienter und nachhaltiger erfüllen zu können. Vertrauen Sie auf die umfassende Kompetenz und ganzheitlichen Service aus dem Hause VOORTMANN im Bereich der Mechanik und Steuerung. Von Beratung und Engineering über Produktion bis hin zu Montage und Abnahmen liefern wir alles aus einer Hand.