Verladetechnik auf höchstem Niveau.

Mit moderner Produktion zum perfekten Ergebnis

Qualität kommt nicht von ungefähr, sondern ist die Konsequenz jahrelanger Erfahrung und moderner Verfahren. Unsere Produktion von Verladearmen liefert hierfür das beste Beispiel. Mit geschultem Personal und auf neuestem Stand der Technik stellen wir Verladearme für unterschiedlichste Einsatzbereiche her. Komplett Made in Germany und in hoher Fertigungstiefe. Von der ersten Schweißnaht bis zur finalen Prüfung auf unserem Teststand machen wir alles in unserer Issumer Produktionshalle. Gerne laden wir Sie mit diesem Artikel dazu ein, uns dabei ein wenig über die Schulter zu schauen und zu erfahren, was moderne Verladearm-Produktion im Einzelnen ausmacht. Los geht's.

Organisation ist alles – und hilft bei Effizienz und Nachhaltigkeit

In der Mitte unserer lichtgefluteten Fertigungshalle befindet sich unser modernes Kleinteilelager. Hier nimmt jeder Auftrag seinen Anfang. Und das vollautomatisch und mit höchster Präzision. In kürzester Zeit lässt sich so aus 44.000 Einzelteilen alles zusammenstellen, was es an Kleinteilen für die jeweilige Verladearm-Produktion braucht. Außer an die Zeitersparnis denken wir dabei übrigens an Umwelt- und Ressourcenschutz. Beim Kommissionieren des Materials setzen wir neuerdings spezielle Sortierwagen ein. Ziel ist es, sukzessive komplett auf die Verwendung von Plastiktüten verzichten zu können. Die Idee für die plastik- und müllfreie Materialzusammenstellung kam übrigens von einem unserer Mitarbeiter. Ein schöner Beleg dafür, wie sehr Mit- und Vorausdenken Teil unserer Unternehmenskultur ist.

Orbitalschweißen für höchste Qualität

Eines von vielen Beispielen für die moderne Produktion bei VOORTMANN ist das verwendete Orbitalschweißverfahren. Damit wird Schweißen nicht nur schneller und sicherer, es gewährleistet auch höchstmögliche Qualität, was die einzelne Schweißnaht und die Reproduzierbarkeit anbelangt. Weitere Vorteile sind, dass eine Kontamination des Mediums mit Fremdpartikeln – anders als beim konventionellen Schweißen – nahezu ausgeschlossen ist und sich die Oxidbildung auf ein Minimum reduziert. Alles wichtige Aspekte, wenn es um das Sicherstellen hochwertiger Ergebnisse in der Produktion von Verladearmen geht. Neben dem Orbitalschweißen kommt bei uns auch sonst alles zum Einsatz, was beim Schweißen für höchste Präzision sorgt. Neben Ausrichttischen, in denen Werkstoffe zur besseren Bearbeitung fixiert werden können, stehen zum Beispiel Schweißdrehtische zur Verfügung, die ein gleichmäßiges Rundum-Schweißen von Rohrteilen ermöglichen.

Wir schweißen mit dem WIG-Verfahren, das sich durch besonders saubere Verarbeitung auszeichnet. Verarbeitet wird bei uns ausschließlich hochwertiger Chrom-Nickel-Stahl.

Präzision von Anfang an – schon beim Schneiden

Schweißqualität entsteht bei uns, noch ehe der erste Funke fliegt. Sowohl bei der Materialqualität unserer Rohre als auch beim Schneiden derselben überlassen wir nichts dem Zufall. Direkt neben unserem umfassenden Rohrlager befinden sich unsere Rohrbiege- und Rohrschneidemaschinen. Mit letzterer lassen sich Rohre unterschiedlichen Durchmessers zu 100 Prozent akkurat und sauber schneiden, was für eine weitere Produktion mit höchster Qualität unabdingbar ist. Darüber hinaus verfügen wir selbstverständlich über eine Anfasmaschine, um die jeweiligen Schnittkanten der Rohre so vorzubereiten, dass sich Schweißnähte später optimal setzen lassen.

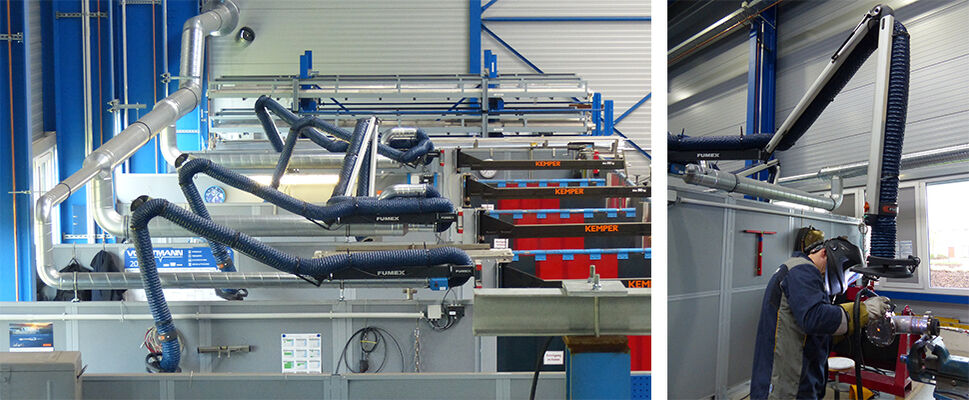

Sicherheit und Energieeffizienz perfekt kombiniert

Dass bei uns ausschließlich mit Schutzmaske inklusive Atemschutz und Absaugung geschweißt wird, versteht sich von selbst. Das alleine war uns aber nicht genug. Anfang 2020 haben wir in eine neue, innovative Absauganalge investiert, die deutlich über ansonsten verbaute Standardlösungen hinausgeht. Neben einer hervorragenden Reinigungsleistung bietet die Anlage diverse Vorteile, was Benutzer- und Wartungsfreundlichkeit sowie Energieeffizienz anbelangt. Sie ist besonders geräuscharm, verfügt über Filter, die im laufenden Betrieb gewechselt werden können und lässt sich so steuern, dass nur Kabinen, in denen tatsächlich geschweißt wird, abgesaugt werden. Zudem arbeitet die Anlage mit einem besonders geringen Druckverlust, was sich ebenfalls positiv auf den Stromverbrauch und damit die Umweltbilanz auswirkt.

Ergonomisches Arbeiten

Nachhaltigkeit ist nicht nur eine Frage der Energieeffizienz und des Umweltschutzes, sondern auch der Arbeitsplatzgestaltung. Als verantwortungsvoller Arbeitgeber setzen wir alles daran, die Gesundheit unserer Mitarbeiter zu erhalten und zu fördern. Das gilt insbesondere, wenn – wie bei der Konstruktion von Verladearmen – mit besonders schweren Werkstücken hantiert werden muss. Deshalb ist unsere Produktionshalle mit einer Deckenkrananlage ausgestattet, die jedwede Materialbewegung ohne Einsatz von Körperkraft ermöglicht. Ergonomisch geht es darüber hinaus auch an jedem einzelnen Arbeitsplatz zu. Dank höhenverstellbarer Arbeitsflächen zum Beispiel.

Fertigung auf dem neuesten Stand der TA-Luft

Zur modernen Produktion von Verladerarmen gehört auch, immer up to date zu sein. Ein Thema, das hier in Zukunft verstärkt in den Mittelpunkt rückt, ist die angehende Novellierung der TA-Luft, mit der der Emissionsschutz in Deutschland an die europäische Gesetzgebung angepasst werden soll. Fest steht schon jetzt, dass sich vor allem die Anforderungen an Flanschverbindungen erhöhen werden. Zum einen darf der Einbau nur noch von zertifiziertem Personal durchgeführt werden. Zum anderen steigen aber auch die Anforderungen an die Bauteile selbst und damit an die Produktion. Auf jeden Fall werden im größeren Umfang als bisher Dichtheitsnachweise und Bauteilversuche erbracht werden müssen. Wir von VOORTMANN sind auf all das eingestellt. Unsere Drehgelenke werden bereits heute nach der modifizierten TA-Luft geprüft. Dafür verfügen wir sowohl über einen Prüfstand für mechanische Beanspruchungen als auch über ein Vakuumprüfgerät, mit dem sich selbst minimalste Leckagen detektieren lassen.

Alles zur Neufassung der TA-Luft erfahren Sie demnächst auf unserer Website. So oder so können Sie sicher sein, mit uns sämtliche zukünftigen Auflagen beim Emissionsschutz zu erfüllen.

Einhaltung höchster Nachhaltigkeitsstandards

Die oben erwähnte Absauganlage ist bei Weitem nicht das einzige, mit dem wir in puncto Umweltschutz vorangehen. Die Bandbreite dessen, was wir noch leisten, reicht von diversen Maßnahmen zur Steigerung der Energieeffizienz wie LED-Beleuchtung und intelligenter Lichtsteuerung mit Präsenzmelder über Strom aus der eigenen Photovoltaikanlage bis zu hin zum papierlosen Büro und zur E-Mobilität. Zudem werden alle Mitarbeiter in nachhaltigem Handeln geschult und für das Thema Energiesparen sensibilisiert. Insgesamt konnten wir durch unser intelligentes Gesamtkonzept den Energiebedarf am neuen Issumer Standort um 40 Prozent senken. Und weil Nachhaltigkeit neben Ökologie und Ökonomie auch sozialer Verantwortung bedeutet, sind wir hier ebenfalls sehr aktiv. 2019 haben wir den UN Global Compact unterzeichnet und verpflichten uns hiermit zur Einhaltung strenger Vorgaben bei Menschenrechten, Arbeits- und Sozialstandards, Umweltstandards und der Korruptionsbekämpfung.

Konkrete Zahlen zur Energieeffizienz bei VOORTMANN sowie Details zum UN Global Compact für nachhaltig handelnde Unternehmen finden Sie hier auf unserer Website Umwelt und Gesellschaft